Keď v roku 2018 o veľkú investíciu nemeckej automobilky súperilo vo finále Slovensko s Maďarskom, mnohí tento výberový proces sledovali s napätím. BMW pre výrobu svojich elektrických vozidiel nakoniec zvolilo lokalitu v Debrecíne, nakoľko Maďarsko dokázalo ponúknuť lepšie pripravený priemyselný park, rovnako ako výrazné dotácie a daňové zvýhodnenie. Ani Slovensko napokon neobišlo s prázdnymi rukami, na východ dorazila automobilka Volvo, ktorá tu taktiež bude vyrábať výlučne elektromobily.

Fabrika BMW v Debrecíne je tak pochopiteľne najnovší výrobný závod spoločnosti, ktorý koncom októbra 2025 začne sériovú výrobu prvého vozidla radu „Neue Klasse“, a to vrátane jeho batérií. Využili sme exkluzívnu príležitosť zúčastniť sa prehliadky fabriky ešte počas prípravnej fázy pred nábehom sériovej výroby práve odhaleného modelu BMW iX3.

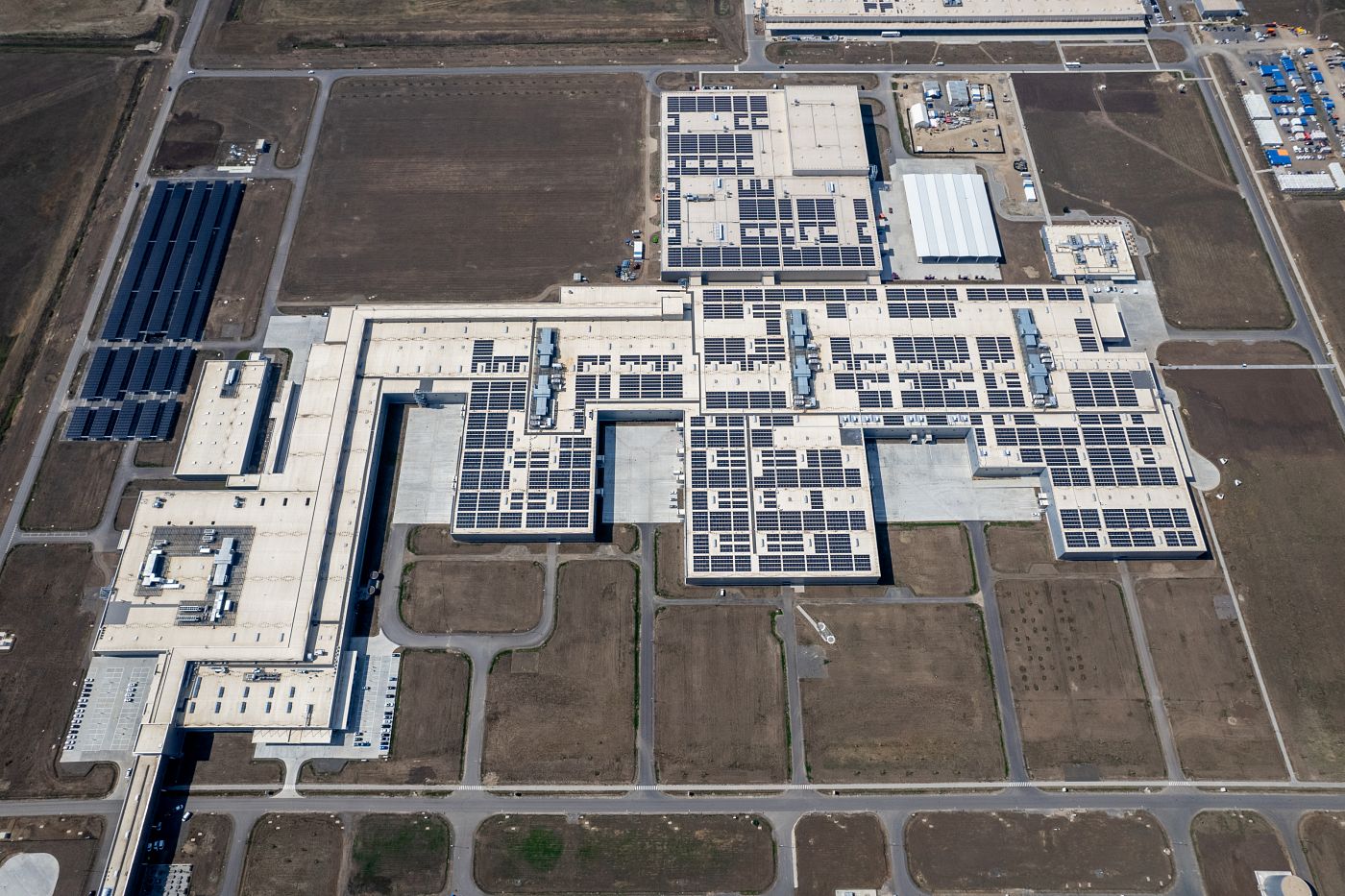

Tento závod stelesňuje strategickú víziu BMW iFactory, ktorá integruje princípy efektívnosti, zodpovedného manažmentu zdrojov a ekonomického využívania digitálnych inovácií. Závod v Debrecíne bol od začiatku navrhnutý a postavený v súlade s víziou iFACTORY, s cieľom poskytovať maximálne digitalizovanú a efektívnu výrobu bez fosílnych palív.

Úplne bez plynu a fosílnych palív

BMW Group Plant Debrecín predstavuje prvý automobilový závod spoločnosti, ktorý bude počas bežnej prevádzky využívať výlučne elektrickú energiu z obnoviteľných zdrojov, bez použitia fosílnych palív. Tento prístup má za následok zníženie emisií CO₂ z výroby vozidla vrátane vysokonapäťovej batérie v závode Debrecín o približne 90 %, na približne 34 kg CO₂ pri plnej kapacite v porovnaní s inými závodmi BMW Group. Celková produkcia BMW iX3 bude generovať približne 80 kg CO₂, čo predstavuje zníženie o približne dve tretiny oproti iným vozidlám BMW.

Približne štvrtina ročnej potreby elektrickej energie závodu bude zabezpečená 50-hektárovou fotovoltaickou elektrárňou priamo v areáli. Nadbytočná solárna energia, napríklad z voľných dní, sa bude ukladať do termálneho zásobníka (vody) s objemom 1 800 m³ a kapacitou 130 MWh. Podobne ako na Slovensku, aj v Maďarsku je totiž dodávanie energie do siete byrokratickou aj finančnou prekážkou. Lepšie je ju uschovať na neskoršie vlastné využite.

Lisovňa pracuje s vlastným odpadom

V karosárni sa vďaka úzkej spolupráci vývojových a výrobných tímov dosiahla vysoká efektivita. Okrem iného aj výrazným znížením počtu spojovacích metód, čo znižuje celkovú zložitosť procesov.

Kontrola kvality na konci linky lisovne využíva kamery s AI na identifikáciu prípadných trhlín v materiáli. V súlade s princípmi cirkulárnej ekonomiky je v Debrecíne zavedený uzavretý materiálový cyklus pre oceľový a hliníkový šrot z lisovne, ktorý sa recykluje a opätovne používa.

Aj lakovňa len na elektrickú energiu

V rámci prehliadky sme mali možnosť navštíviť aj inovatívnu lakovňu. Tá je už tradične jedným z energeticky najnáročnejších segmentov automobilovej výroby, pričom pre správne technologické postupy vyžaduje veľmi vysoké teploty (do 180 °C).

V Debrecíne bude lakovňa fungovať výhradne na elektrinu z obnoviteľných zdrojov, čo má potenciál znížiť ročné emisie CO₂e až o 12 000 ton. Tento pokrok je umožnený kombináciou technológií ako power-to-heat, kde sú všetky pece a procesy plne elektrické, a inovatívneho systému Heat Grid, ktorý rekuperuje teplo z kompresorov, sušiacich pecí a chladiacich systémov, čím dosahuje ďalšie úspory energie až do 10 %.

Proces eRTO (elektrická regeneratívna tepelná oxidácia) zabezpečuje čistenie odpadového vzduchu pri teplotách 800 až 1 000 °C, pričom taktiež funguje výlučne na elektrinu a má vysokú mieru rekuperácie tepla. Okrem toho sa využíva moderná technológia suchej separácie farby, ktorá výrazne znižuje spotrebu vody a umožňuje recykláciu použitého vápencového prášku, čím sa minimalizuje tvorba kontaminovanej odpadovej vody.

Samotný proces lakovania je vysoko automatizovaný. Kľúčom k úspechu je minimalizovať potenciál znečistenia karosérie, napríklad aj znížením počtu prachových častí v ovzduší. Z tohto dôvodu sme v lakovni museli mať oblečené antistatické overaly a špeciálnu obuv.

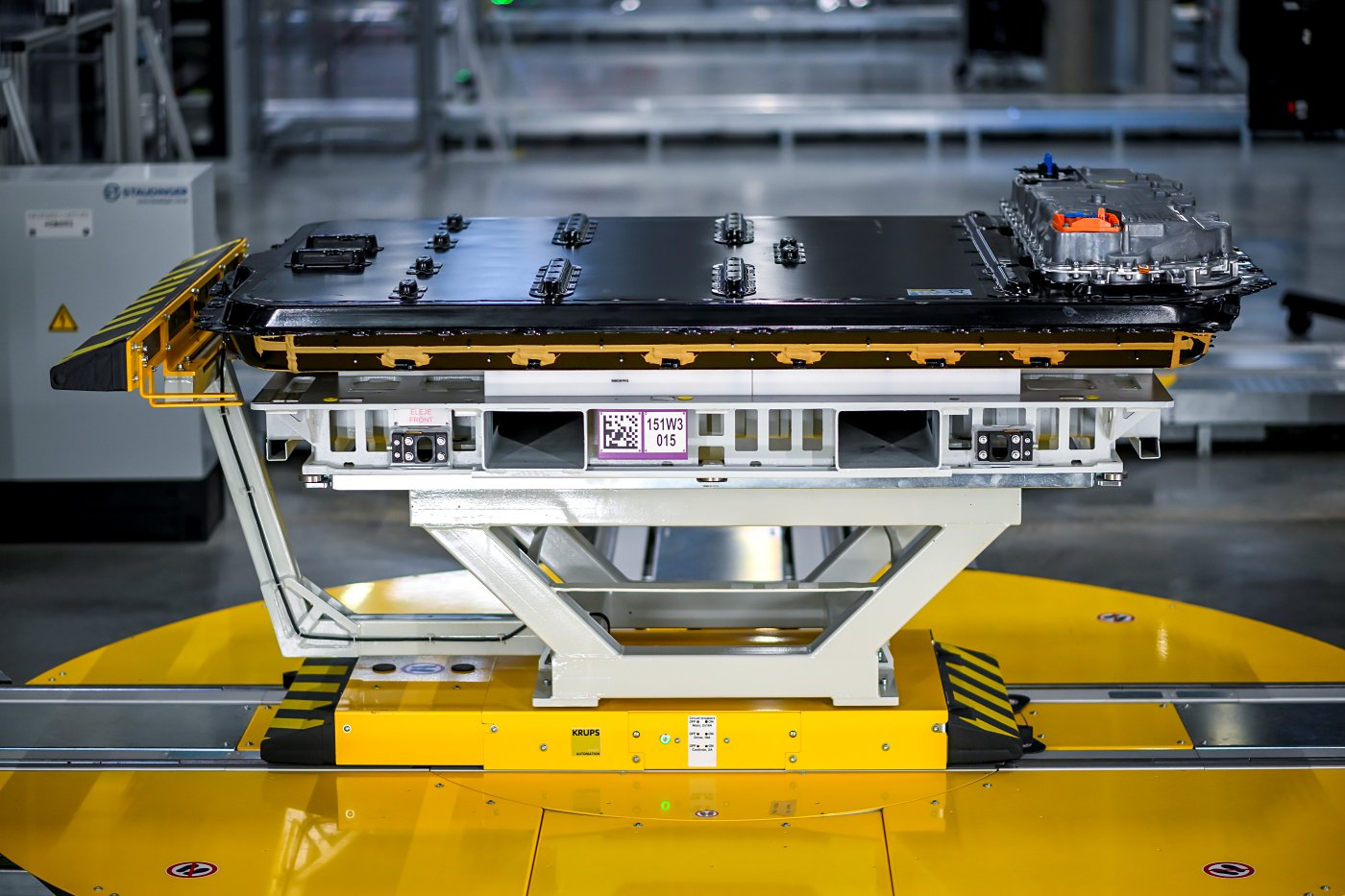

Akumulátory nebudú cestovať cez pol zemegule

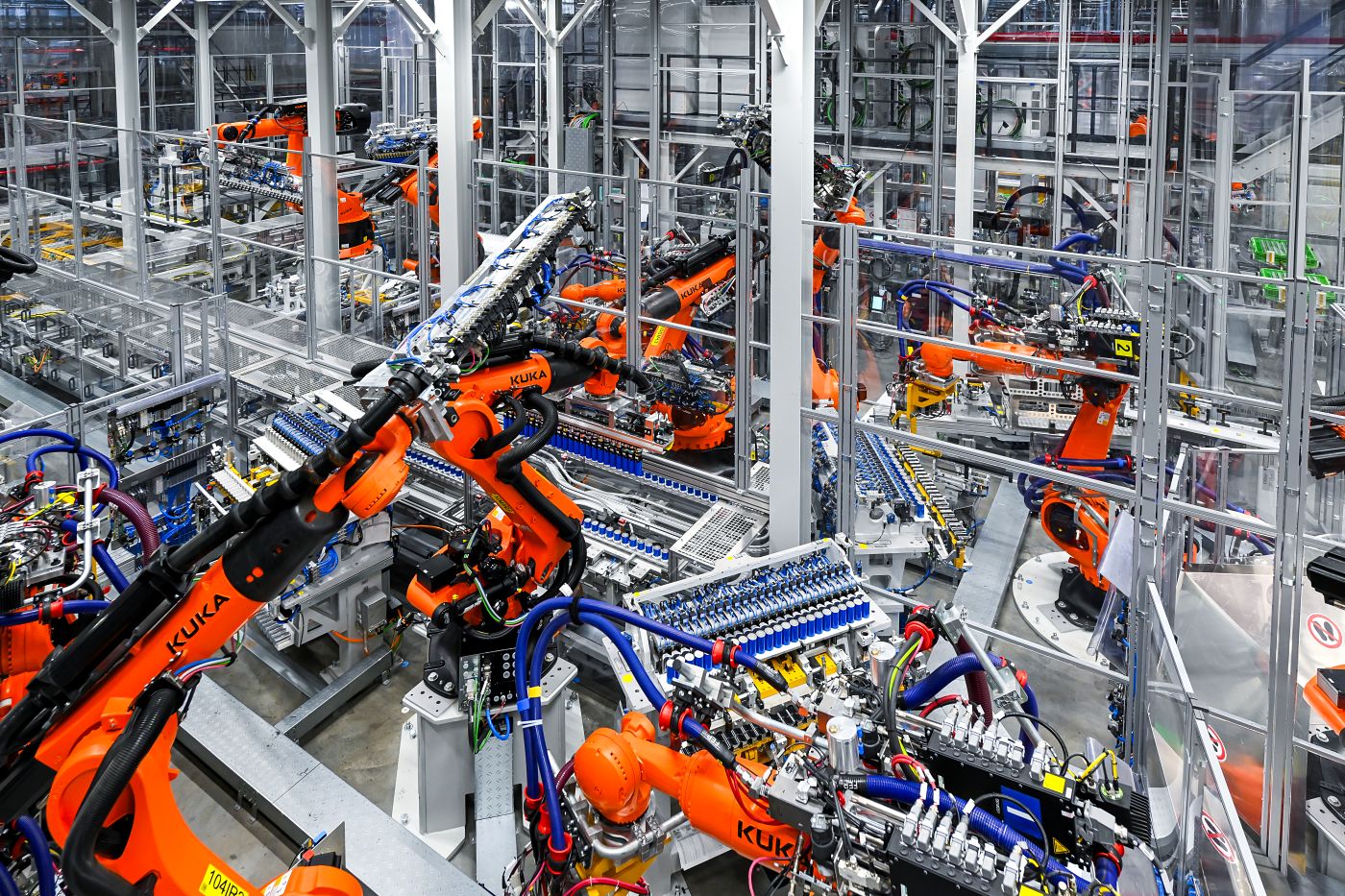

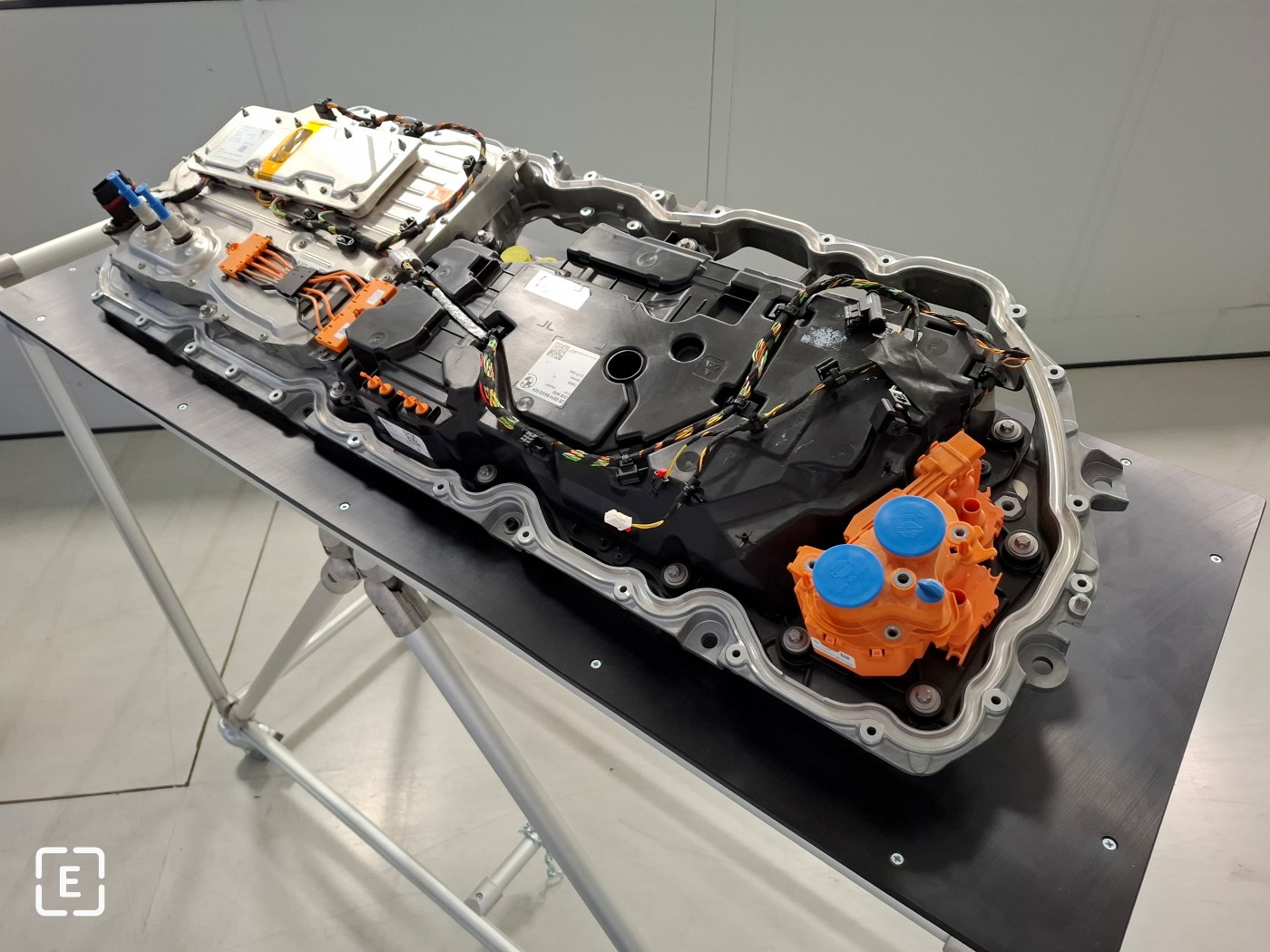

BMW má v priamo na mieste vo výrobnom závode v Debrecíne v rukách taktiež veľkosériovú výrobu kľúčového komponentu elektrického vozidla – vysokonapäťovej batérie Gen6. Nové cylindrické články v batériách Gen6 majú o viac ako 20 % vyššiu energetickú hustotu a umožňujú o 30 % kratší čas nabíjania v porovnaní s predchádzajúcou generáciou.

Vďaka 800-voltovej technológii má BMW iX3 50 xDrive deklarovaný dojazd 805 kilometrov a už 10-minútové nabíjanie zabezpečí energiu na dodatočný dojazd 372 kilometrov.

Princíp uloženia batérie „pack to open body“ bez prítomnosti samostatnej podlahy, prvýkrát použitý pre Neue Klasse, vytvoril viac priestoru pre vysokonapäťovú batériu, čo umožňuje inštaláciu výkonnejšej batérie a zvyšuje pasívnu bezpečnosť vozidla vďaka integrovaným a vystuženým bočným prahom.

Nemali by ste prehliadnuť:

- Diesel na krátkych trasách trpel, spotreba bola tragická. Elektromobil vie energiu aj „vyrábať“ | Rozhovor

- Nový elektrický Mercedes-Benz GLC: Technologická ofenzíva v strednej veľkostnej triede SUV

- Prelomová spolupráca BMW a E.ON: Spúšťajú prvé komerčné riešenie V2G

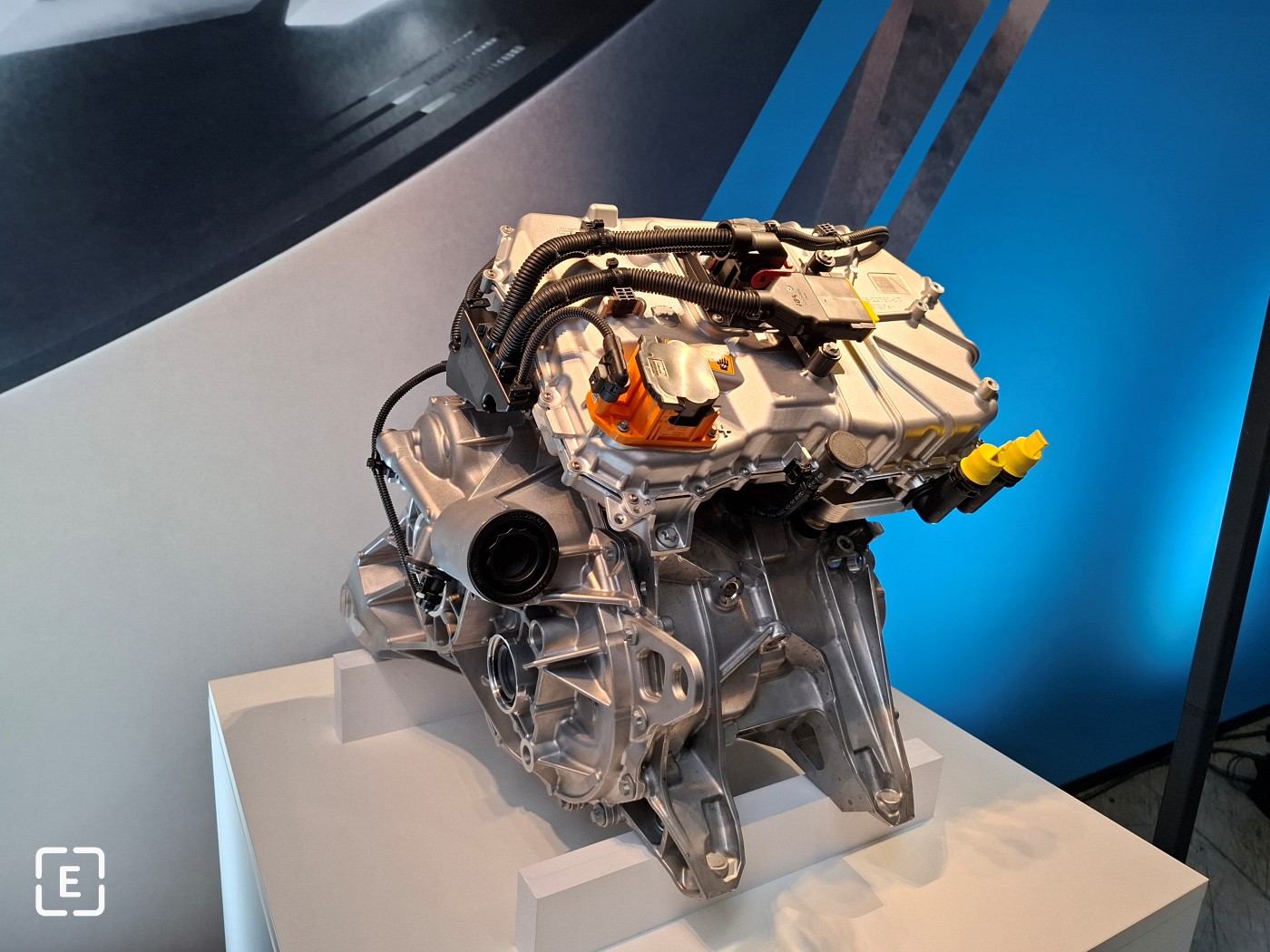

Elektrický motor pre model BMW iX3 vyrábaný v Debrecíne bude pochádzať z BMW Group Plant Steyr v Rakúsku. Tento závod je prvým, ktorý bude vyrábať plne elektrické pohonné jednotky šiestej generácie BMW eDrive.

Nová elektrická pohonná jednotka sa vyznačuje znížením energetických strát o 40 %, nákladov o 20 % a hmotnosti o 10 % v porovnaní s Gen5. Tieto vylepšenia významne prispievajú k celkovému zvýšeniu účinnosti vozidla až o 20 % v porovnaní s predchádzajúcou generáciou plne elektrických vozidiel BMW.

Podrobnejší článok o pohonnom ústrojenstve Neue Klasse sme priniesli vo februári pri návšteve fabriky v Landshute, kde sme mali možnosť vidieť výrobu blokov elektromotorov a jednotky vysokonapäťovej elektroniky.

Zaujímavosťou je aj elektroinštalácia nového modelu, ktorá je rozdelená do štyroch zón (predok, kabína, zadok a strecha) a využíva zónovú architektúru, čo zníženiu potreby kabeláže o 600 metrov menej na jedno vozidlo, resp. o 30 % nižšej hmotnosti káblových zväzkov v porovnaní s predchádzajúcou generáciou.

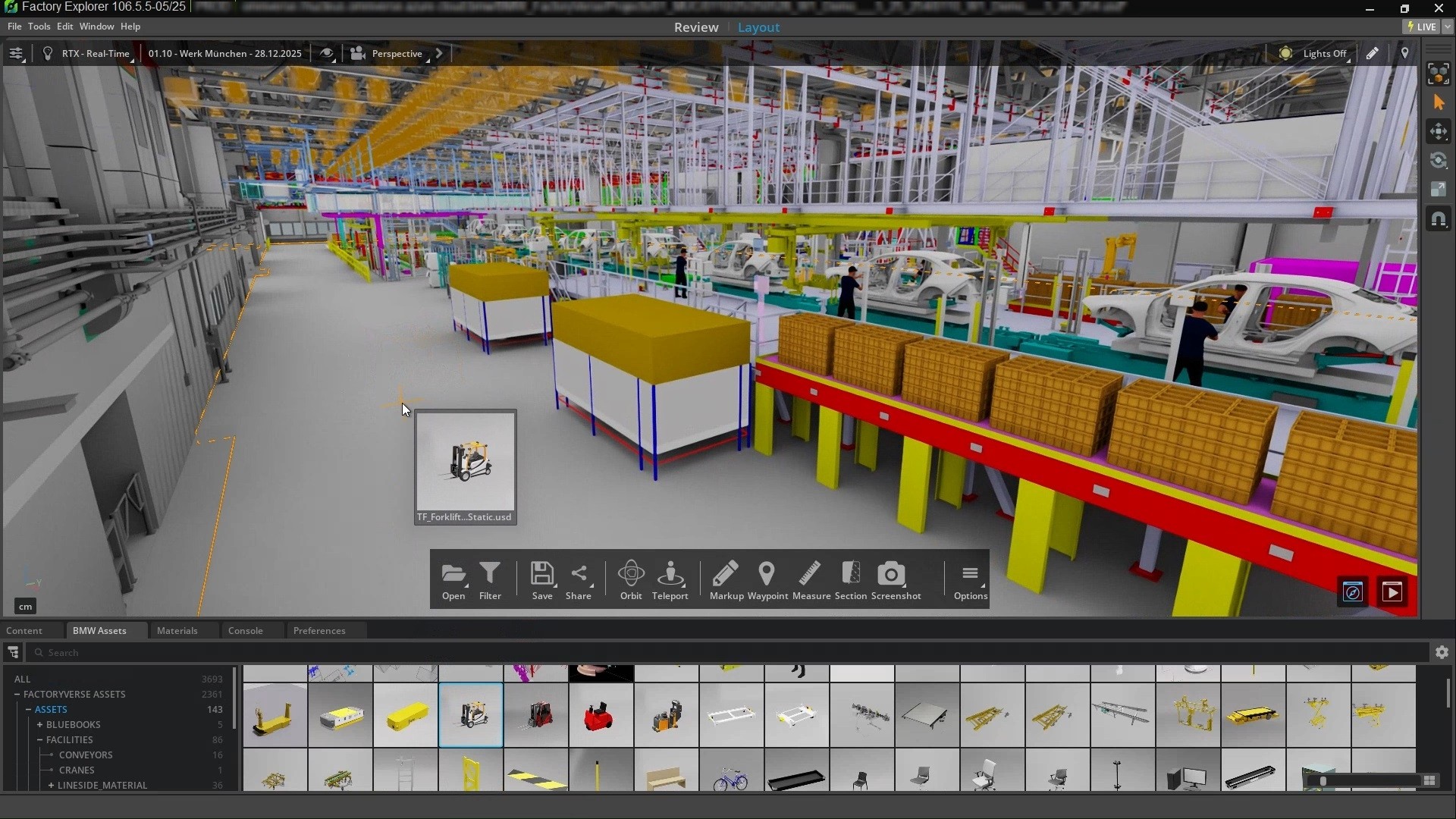

Fabrika bola digitálna už pred jej spustením

Plánovanie a výstavba závodu v Debrecíne boli kompletne digitálne, s virtuálnym spustením výroby v marci 2023. Tento prístup umožnil virtuálne testovanie každého procesu a precíznu inštaláciu výrobných liniek v jeho digitálnej dvojičke.

Digitalizácia sa prejavuje v celom výrobnom procese. Platforma AIQX (Artificial Intelligence Quality Next), vyvinutá v rámci BMW Group, využíva senzory a kamerové systémy na automatizáciu procesov kontroly kvality, pričom umelá inteligencia (AI) vyhodnocuje dáta a poskytuje spätnú väzbu v reálnom čase. Vozidlá v procese výroby sa stávajú aktívnymi súčasťami IoT, vykonávajú vlastnú analýzu a komunikujú so zamestnancami.

Digitálne sledovanie v reálnom čase umožňuje nepretržité monitorovanie stavu každého vozidla vo výrobe. Kamerové systémy a senzory v kombinácii s AI vykonávajú širokú škálu kontrol kvality priamo na výrobnej linke, pričom tento prístup bol prvýkrát implementovaný v Debrecíne a následne bude zavedený aj v iných závodoch. Inteligentná údržba dopravníkových systémov znamená, že systémy samy hlásia chyby a potrebu údržby, čím sa stávajú intervaly údržby prekonané.

Každý detail procesu je digitálne simulovaný, aby sa optimalizoval hodnotový tok a zabezpečilo sa optimálne umiestnenie takmer 1 000 robotov v karosárni. Inteligentné aplikácie pre údržbu, dostupné na mobilných telefónoch zamestnancov, podporujú plynulú prevádzku.

Logistika v závode využíva tzv. „prstovú štruktúru“ (finger structure), ktorá predstavuje optimalizovanú verziu pôdorysu zo závodu v Lipsku. Táto štruktúra umožňuje doručiť rekordných 80 % dielov priamo na správne miesto montážnej linky bez potreby medziskladu.

Riaditeľ výrobného závodu Hans-Peter Kemser sa vyjadril, že Debrecín bol postavený na základe zjednodušených procesov, zníženej komplexnosti a systematického využitia expertízy z celej globálnej siete BMW Group. Okrem Nemecka sa na ňom podieľajú aj zamestnanci BMW z Mexika alebo Číny. To umožňuje flexibilnú integráciu ďalších modelov v budúcnosti. Do roku 2027 sa technológie „Neue Klasse“ integrujú do ďalších úplne nových a modernizovaných modelov.